- Vass Dorin

- Postări

- 0 aprecieri

- 1544 vizualizări

- 0 comentarii

- magneti neodim, fabricare magneti neodim

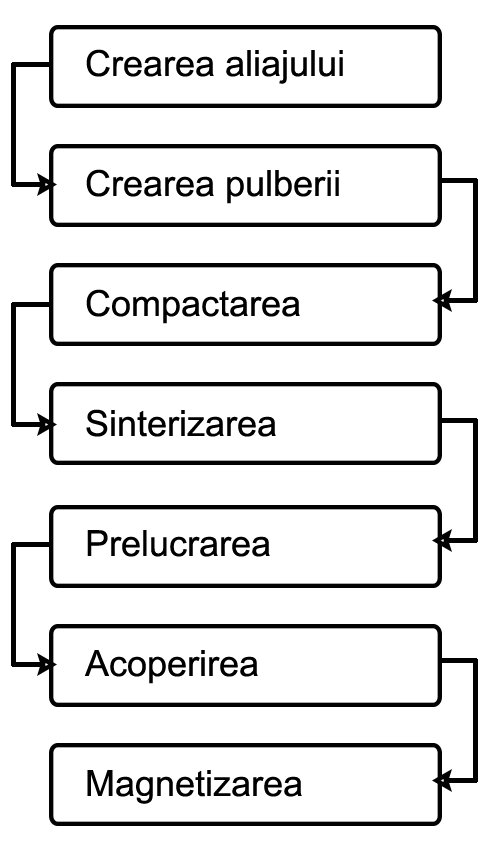

Crearea aliajului

Inițial Neodimul este separat din pământurile rare într-un cuptor electrolitic. Elementele denumite „pământuri rare” se numesc lantanide, după oxizii utilizați în izolarea elementelor. Deși ele sunt numite „pământuri rare”, nu înseamnă că elementele chimice se găsesc greu, neodimul este chiar mai comun decât aurul. Se combină neodimul, fierul și borul în proporțiile potrivite și se mai adaugă și alte elemente precum cupru, cobalt, gadoliniu și disproziu pentru a obține diferite grade de magnetizare sau rezistență la coroziune. Amestecul este introdus în cuptor unde se topește și se creează aliajul.

Crearea pulberii

Neodimul este un aliaj cu o compoziție specifică fiecărui grad de magnetizare. Acest aliaj topit este răcit pentru a forma lingouri, care la rândul lor sunt zdrobite și pulverizate pentru a obține o pulbere extrem de fină, o particulă având între 3 și 7 microni (1 micron = 1/1000 mm). Această pulbere neodim este reactiva chimic, inflamabilă și urmează a fi compactată.

Compactarea

Prima metodă de compactare se numește presare axială sau transversală și presupune turnarea pulberii într-o cavitate și compactată cu ajutorul presei hidraulice sau mecanice. Înainte de compactare se aplică un câmp magnetic de aliniere paralel cu direcția compactării (presarea axială) sau perpendicular cu direcția compactării (presarea transversală). Presarea transversală este mai eficientă deoarece particulele compactate se alungesc pe direcția alinierii magnetice.

O alta metodă de compactare este presarea isostatică. Pulberea neodim este turnată într-o formă de cauciuc. Această forma de cauciuc este apoi introdusă într-un tanc plin cu fluid după care se crește presiunea fluidului. Și aici este prezent un câmp magnetic extern, însă compactarea se face din toate direcțiile. Crearea magneților prin presare isostatică are doua mari avantaje:

- Pot fi făcute blocuri foarte mari

- Deoarece presiunea este aplicată uniform din toate parțile, particulele rămân aliniate foarte bine iar energia rezultată este maximă.

Câmpul magnetic exterior este aplicat cu ajutorul unui solenoid, pe fiecare parte a pulberii compactate. Pe măsură ce pulberea neodim este compactată, direcția magnetizării se blochează deci magnetul neodim primește o direcție a magnetizării permanentă (anizotropă). Dacă în timpul compactării nu se aplică un câmp magnetic exterior, atunci magneții ar putea fi magnetizați în orice direcție (magnetizare izotropă) însă performanța magnetică ar fi mult mai slabă.

Înainte ca magnetul neodim să fie eliberat el este demagnetizat. În acest stadiu, magnetul este sfărâmicios iar performanța magnetică este foarte slabă.

Sinterizarea

Magnetul neodim este sinterizat într-un cuptor de sinterizare, temperatura și gazul inert sau vacuumul fiind setate în funcție de tipul și gradul de magnetizare dorit. Dacă oxigenul pătrunde în cuptorul de sinterizare atunci oxizii vor distruge performanța magnetică. În timpul procesului de sinterizare magneții se micșorează liniar cu cca 15-20%. La final magnetul se răcește rapid pentru a maximiza performanța magnetică. Suprafața magnetului este aspră, dimensiunile sunt aproximative iar câmpul magnetic nu există.

Prelucrarea

Magneții sinterizați vor fi prelucrați pentru a obține suprafețe fine și paralele sau pot fi tăiați pentru a obține magneți mai mici. Materialul neodim este atât de casant cât și foarte dur, pentru tăiere sau finisare fiind necesare roți diamantate. Un burghiu obișnuit nu va reuși să perforeze un magnet neodim ci se va toci extrem de repede. Pulberea rezultată în urma prelucrării trebuie să fie răcită cu lichid altfel există riscul combustiei instantanee.

Acoperirea

Magneții neodim sunt întotdeauna acoperiți deoarece ruginesc sau reacționează chimic foarte ușor. De cele mai multe ori stratul protector este din nichel. Magnetul este curățat și spălat pentru a îndepărta orice particulă de pulbere rămasă în urma prelucrării. Este foarte important ca apoi să fie uscat bine, altfel apa va rămâne sub stratul protector iar coroziunea va acționa din interior spre exterior. Stratul protector aplicat este foarte subțire, de exemplu între 15 și 35 microni pentru nichel. Magneții pot fi disponibili cu diferite acoperiri, dintre care amintim nichel, epoxy, zinc, aur, argint, etc.

Magnetizarea

Ultima etapă, în care magnetul își capătă proprietățile magnetice. Magneții de diferite forme și mărimi se pun într-un solenoid (practic un super electromagnet) ce produce un câmp de cel puțin 3 ori mai puternic decât puterea pe care o vor avea magneții. Magneții trebuie fixați fizic în interiorul solenoidului altfel vor reacționa la pulsul magnetic extrem de puternic aplicat și vor fi proiectați afară din solenoid. Pentru performanță maximă, magneții sunt magnetizați până la saturare.

Produse ce au legătură cu acest articol: MAGNEȚI NEODIM

Comentarii (0)